Tout savoir

sur les granulats

Les étapes de fabrication des granulats

1 – L’extraction

LA DÉCOUVERTE

La végétation, la terre et les matériaux stériles qui recouvrent la roche saine sont enlevés et évacués au moyen d’engins de terrassement. Ces matériaux sont stockés pour être intégrés dans le réaménagement final du site.

L’ABATTAGE

Cette opération consiste à détacher et à fragmenter des matériaux du massif rocheux.

Il est réalisé en 3 étapes :

- Le forage consiste à réaliser les trous qui recevront l’explosif. Ils sont effectués au moyen d’une foreuse selon des paramètres très précis en fonction du front de taille, des volumes à abattre et de la dimension des blocs à obtenir.

- Le minage consiste à dimensionner et positionner les charges explosives pour obtenir l’abattage voulu. Les techniques actuelles très sophistiquées permettent d’optimiser l’utilisation des explosifs.

- Le tir est réalisé selon un plan précis avec un phasage méthodique défini pour obtenir la fragmentation désirée. Il est déclenché au moyen de détonateurs électriques placés en fond de trou. Il est réalisé pour limiter au maximum l’impact sur l’environnement (choc, vibration, bruit). Ces impacts sont mesurés par des sismographes enregistreurs.

2 – L’alimentation

La roche fragmentée issue de l’abattage est reprise par des chargeurs et transportée par des dumpers vers le concasseur primaire qui constitue la première étape du traitement consistant à réduire la taille des matériaux.

3 – La fabrication des granulats

- Le concassage consiste à réduire la taille des granulats par leur passage au travers de concasseurs successifs pour obtenir les dimensions souhaitées. Différents types de concasseurs sont employés : à mâchoires, à percussion et giratoire. Ils permettent d’obtenir :

- en première étape, par un concassage dit primaire, des matériaux relativement grossiers,

- aux étapes suivantes, dites secondaires puis tertiaires, des matériaux de plus en plus fins.

- Le criblage consiste à répartir les granulats par classe granulométrique correspondant aux différentes utilisations. Ce tri se fait au moyen de cribles: le crible ne laisse passer dans ses mailles que les éléments inférieurs à la taille voulue. On peut ainsi trier les grains et obtenir des granulats de différents calibres selon une granulométrie précise (exemple : gravillon 2/4 mm) ou mélanger différentes granulométries afin d’obtenir un produit recomposé.

4 – Le poste de commande

L’ensemble de l’installation est commandée par des automates qui gèrent le fonctionnement de tous les éléments (concasseurs, cribles, convoyeurs). Ces automates sont commandés par un logiciel spécifique situé dans la cabine de commande de l’installation. Le pilote de l’installation supervise le fonctionnement de la production.

5 – Le stockage

Une fois réduits, traités et classés, les granulats sont acheminés vers les aires de stockage, soit sous forme de tas individualisés, soit en trémies ou silos. Le stockage se fait par granularité et l’alimentation se fait par des convoyeurs.

6 – Le retrait de marchandise

- Le chargement des granulats dans les camions se fait sous les silos ou trémies, ou au moyen de chargeurs.

- Le pesage est réalisé sur un pont bascule. Les camions sont pesés à vide à leur entrée sur la carrière er repesés à leur sortie. Ces bascules sont reliées à un système de facturation automatique.

7 – Le laboratoire

Le laboratoire effectue les différents essais sur les granulats fabriqués pour assurer un contrôle continu de la qualité. Ces essais sont réalisés tout au long du processus de fabrication.

L’industrie du granulat en 5 chiffres

- 1570 entreprises*

- 14 540 emplois*

- 3,851 milliards d’euros de chiffre d’affaires*

- 379 millions de tonnes de granulat produites*

- 2 700 sites de production*

*Ces données sont relatives à 2011 et issues de l’enquête statistique menée par l’UNICEM.

Un matériau indispensable pour la construction

Les granulats sont présents partout dans notre cadre de vie et nous avons besoin chaque année d’environ 400 millions de tonnes de ce matériau pour satisfaire les besoins de la construction en France. Ce qui représente 7 tonnes par an pour chaque habitant.

Chacun d’entre nous en « consomme » 20 kilos par jour !

Les granulats sont indispensables pour la construction :

- des routes

- des trottoirs et places publiques

- des voies ferrées et de tramways

- des zones industrielles

- des plates-formes commerciales…

Ils servent aussi à construire :

- les maisons d’habitation

- les immeubles de bureau

- les ateliers et les usines

- les écoles

- les hôpitaux…

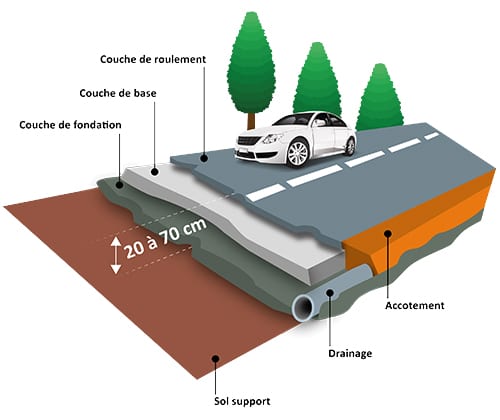

Les routes sont composées à 80 – 90 % de granulats. Qu’il s’agisse d’une petite route de campagne ou d’une autoroute, trois couches de granulats sont mises en place, sur une épaisseur de 20 à 70 cm.

La couche de roulement, la seule visible, permet l’écoulement de l’eau, tout en maintenant une adhérence avec les pneumatiques des véhicules par tous les temps, sans être trop bruyante. Au-dessous, les couches de fondation et de base assurent la solidité de la chaussée.

L’évolution des techniques de construction a permis de réduire l’épaisseur des chaussées mais de grandes quantités de granulats restent nécessaires aujourd’hui pour alimenter l’ensemble des chantiers d’entretien et de construction de nouvelles infrastructures.

Chaque année, il faut plus de 200 millions de tonnes de granulats pour assurer l’entretien des routes existantes, la construction de nouvelles voiries, et les travaux liés aux réseaux (assainissement, câbles électriques enfouis, adductions de gaz…).

Environ 30 000 tonnes de granulats sont nécessaires pour construire un kilomètre d’autoroute.

Les chantiers routiers et ferroviaires ainsi que la construction de voiries et réseaux divers (assainissement…) sont les plus gros consommateurs de granulats : ils absorbent près de 60 % de la production française.

Les chantiers de rénovation routière pratiquent couramment le recyclage des matériaux déjà utilisés dans la chaussée préexistante.

Pour construire un kilomètre de voie ferrée, il faut 10 000 tonnes de granulats.

Les rails sont posés sur des traverses qui les maintiennent au bon écartement.

Ces traverses reposent sur le ballast constitué de granulats concassés très durs de 20 à 55 millimètres.

Le ballast (couche superficielle) recouvre plusieurs couches de granulats. Cet ensemble constitue une assise de cailloux de grande épaisseur et de haute résistance, mais cependant relativement souple pour absorber les vibrations répétées et les chocs dus au passage des trains.

Pour le TGV, on utilise les roches les plus résistantes (quartzites, micro-diorites, andésites…) : ces granulats sont donc produits dans des carrières spécifiques.

La construction d’une maison d’habitation classique en béton nécessite 100 à 300 tonnes de sables et graviers.

- Les fondations sont réalisées en béton armé : il s’agit d’un mélange de sables, graviers, ciment et eau, associé à une armature métallique.

- Les murs sont constitués de parpaings, c’est-à-dire de blocs de béton préfabriqués en usine à partir de granulats, ciment et eau.

- Les parpaings sont jointoyés à l’aide de mortiers qui sont produits à partir de sables, ciment et eau et recouverts d’enduits également constitués de mortiers.

Un matériau indispensable pour la fabrication du béton

Le béton est une véritable “pierre reconstituée” qui résulte du mélange de granulats, d’eau et d’un liant : le ciment. Les granulats apportent la consistance et la résistance. Le phénomène de prise n’est pas un simple séchage, mais une réaction chimique entre l’eau et le ciment. Cette réaction assure le durcissement du mélange, la cohésion de l’ensemble et sa durabilité.

Le ciment, lui-même, provient de la “cuisson” d’un mélange de calcaire (80% environ) et d’argile (20%).